తెలుగు

తెలుగు-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

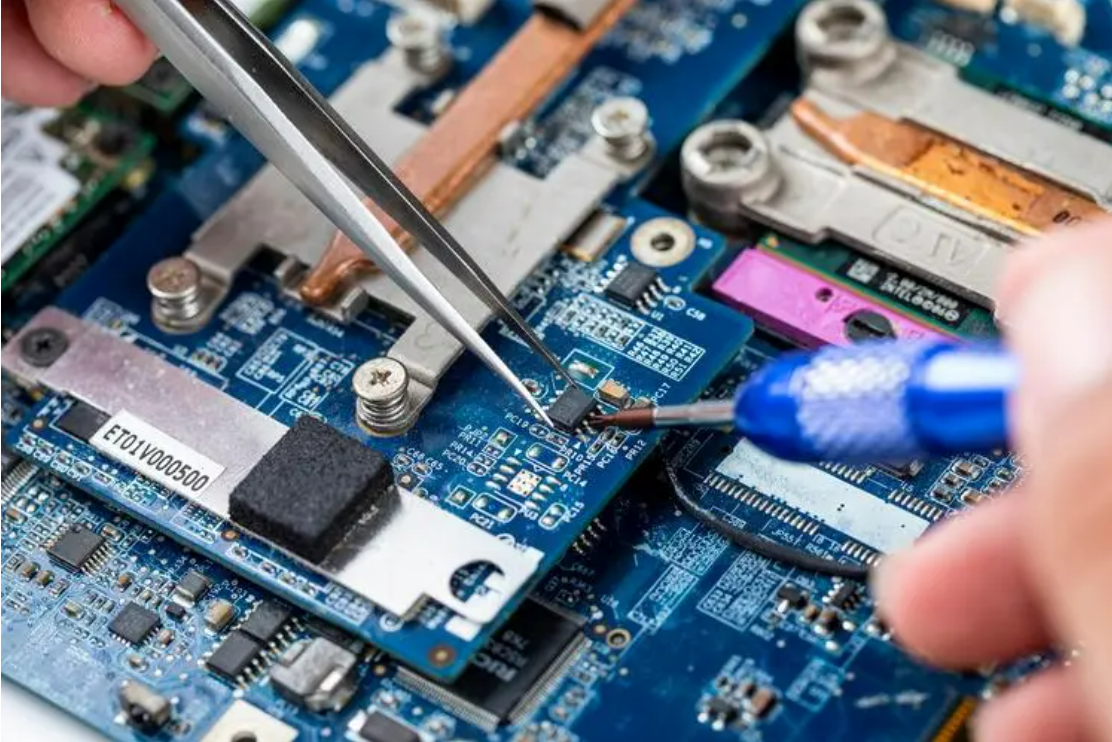

ప్రింటెడ్ సర్క్యూట్ బోర్డులకు నష్టం కలిగించే కారణాల విశ్లేషణ

2023-12-26

Printed circuit boardsవారు ఎక్కువ కాలం పాటు ఉపయోగించడం వలన అనేక రకాల సమస్యలను ఎదుర్కొంటారు. బోర్డులు మరియు సర్క్యూట్ల వాహకతను ప్రభావితం చేసే దెబ్బతిన్న అమరికల నుండి కెపాసిటర్లు లేదా డయోడ్లు అదృశ్యం కాబోతున్న కాంపోనెంట్ వైఫల్యాల వరకు, సర్క్యూట్ బోర్డ్లపై అనేక వివాదాస్పద అంశాలు ఉన్నాయి. ఇది చాలా సాధారణ లోపాలను గుర్తించడానికి మరియు అర్థం చేసుకోవడానికి మాకు సహాయపడుతుంది, తద్వారా సమస్యను సంబంధిత పద్ధతిలో పరిష్కరించవచ్చు. ప్రధాన అంశాలు క్రింది విధంగా ఉన్నాయి:

1. భౌతిక నష్టం

PCB దెబ్బతినడానికి వాస్తవంగా అన్ని సాధారణ కారణాలు పరికరం లేదా దాని అంతర్గత భాగాలకు భౌతిక నష్టం నుండి వస్తాయి. ఇది భౌతిక ఒత్తిడి లేదా కంపనానికి సంబంధించినది కావచ్చు. ఇది మరొక వస్తువు ద్వారా కొట్టబడిన లేదా బలవంతంగా ఉండవచ్చు; ఏదైనా కారణం చేత పరికరం విడదీయబడి, నేరుగా సర్క్యూట్ బోర్డ్కు నష్టం జరిగే అవకాశం ఉంది.

రోగ నిర్ధారణ మరియు మరమ్మత్తు ఎలా

పరిస్థితి పూర్తిగా వైఫల్యం కానంత వరకు (బోర్డు నేలమీద పడి పూర్తిగా విరిగిపోతుంది లేదా పగుళ్లు), భౌతిక నష్టాన్ని పునర్నిర్మాణ ప్రక్రియ ద్వారా పరిష్కరించవచ్చు. సాధారణంగా, ఇది బోర్డు యొక్క దెబ్బతిన్న భాగాన్ని కరిగించడం లేదా విడదీయడం మరియు తిరిగి కలపడం ద్వారా దాన్ని మరమ్మత్తు చేయడం. చాలా భౌతిక నష్టం యొక్క స్వభావం కారణంగా, ప్రింటెడ్ సర్క్యూట్ బోర్డ్ రిపేర్లో అనుభవం లేని ఎవరైనా దీన్ని DIY ప్రాజెక్ట్గా సాధించగలిగే అవకాశం లేదు. శిక్షణ పొందిన మరియు అనుభవజ్ఞులైన నిపుణులు మాత్రమే భౌతిక నష్టాన్ని సరిచేయగలరు. చాలా సందర్భాలలో, దీనికి బోర్డ్ రీషేపింగ్, కాంపోనెంట్ల రీ-టంకం మరియు వాహక జాడల రీ-గ్రూపింగ్ అవసరం.

2. భాగం వైఫల్యం

ప్రింటెడ్ భాగాలకు నష్టం కాకుండా, ప్రింటెడ్ సర్క్యూట్ బోర్డ్ వైఫల్యానికి తప్పు భాగాలు అత్యంత సాధారణ కారణం. వాస్తవానికి, భౌతిక నష్టం లేనట్లయితే, పరికరం రన్ చేయదు లేదా పవర్ అప్ చేయకపోతే, ఇది మదర్బోర్డుకు కనెక్ట్ చేయబడిన భాగాలలో ఒకదానికి సంబంధించి దాదాపుగా హామీ ఇవ్వబడుతుంది.

ఈ భాగం కెపాసిటర్ నుండి డయోడ్ లేదా మైక్రోప్రాసెసర్ వరకు ఏదైనా కావచ్చు. కాంపోనెంట్ సమస్య మరియు చనిపోయినట్లయితే లేదా పని చేయకపోతే, అది పూర్తిగా భర్తీ చేయవలసి ఉంటుంది. అయితే, సమస్య ఎల్లప్పుడూ అసలు భాగం కాదు. కొన్నిసార్లు వృద్ధాప్యం, వేడెక్కడం మరియు వోల్టేజ్ డిప్ల కారణంగా, ట్రాకింగ్ సర్క్యూట్లు ఇకపై విద్యుత్తును నిర్వహించని స్థాయికి క్షీణించవచ్చు. ఒకటి లేదా అంతకంటే ఎక్కువ భాగాలు కూడా బోర్డు నుండి పూర్తిగా తీసివేయబడి ఉండవచ్చు మరియు వాటిని మార్చాల్సిన అవసరం ఉంది.

రోగ నిర్ధారణ మరియు మరమ్మత్తు ఎలా

a ని ఎలా పరిష్కరించాలో మీరు అడగవచ్చుప్రింటెడ్ సర్క్యూట్ బోర్డ్ఒక భాగం విఫలమైనప్పుడు. మరలా, తప్పుగా ఉన్న భాగాలను మరమ్మత్తు మరియు పునర్నిర్మించే ప్రక్రియ నిపుణులకు ఉత్తమంగా వదిలివేయబడుతుంది. సర్క్యూట్ బోర్డుల వాహకతను పరీక్షించడానికి వోల్టేజ్ సాధనాలు మరియు వివిధ పరికరాలు అందుబాటులో ఉన్నాయి. ఒక కాంపోనెంట్కు కరెంట్ ప్రవహిస్తున్నట్లయితే లేదా బోర్డులోని ఒక భాగం పూర్తిగా విఫలమైతే వాటిని గుర్తించడానికి కూడా వాటిని ఉపయోగించవచ్చు. చాలా సార్లు, యూనిట్ని తెరవడం ద్వారా విఫలమైన భాగాలను మీరు చూడవచ్చు. వారి గృహాలు కాలిపోయినట్లు, పగుళ్లు లేదా విరిగిపోయినట్లు కనిపించవచ్చు లేదా భాగం పూర్తిగా బోర్డు నుండి తీసివేయబడి, వదులుగా ఉండవచ్చు.

తప్పుగా ఉన్న భాగాన్ని రిపేర్ చేయడానికి, మీరు టంకం కోసం వేడిని (సాధారణంగా హీట్ గన్తో) వర్తింపజేయాలి మరియు కఠినమైన పరీక్షను నిర్వహించాలి.

3. అమరికకు నష్టం

a పై అమరికలుసర్క్యూట్ బోర్డ్వెండి లేదా రాగితో చేసిన వాహక మార్గాలు. తరచుగా, మీరు కంటితో జాడలతో సమస్యలను చూడవచ్చు, కానీ ఎల్లప్పుడూ కాదు. సాధారణ ఉపయోగం లేదా భౌతిక నష్టం ద్వారా అమరికకు నష్టం జరిగితే, అది ప్రింటెడ్ సర్క్యూట్ బోర్డ్, దాని భాగాలు మరియు అనుబంధిత పరికరాల యొక్క వాహకతపై గణనీయమైన ప్రభావాన్ని చూపుతుంది.

ట్రేస్ డ్యామేజ్కి సంబంధించిన కొన్ని సాధారణ కారణాలలో మెరుపు దాడులు, తీవ్రమైన పవర్ సర్జెస్ లేదా షార్ట్ సర్క్యూట్లు, మెటల్ డస్ట్ కాలుష్యం, వేడెక్కడం మరియు సాధారణ అరిగిపోవడం వంటివి ఉన్నాయి.

రోగ నిర్ధారణ మరియు మరమ్మత్తు ఎలా

అమరిక చాలా సన్నగా మరియు చూడటం కష్టంగా లేకుంటే, సాధారణంగా మార్గాన్ని స్కాన్ చేయడం ద్వారా నష్టాన్ని గుర్తించవచ్చు. రాగి మరియు వెండి సహజంగా ప్రకాశవంతంగా మరియు మెరిసేవి, అవి విరిగిపోయినప్పుడు లేదా దెబ్బతిన్నప్పుడు గుర్తించడం సులభం చేస్తుంది. ఇది ఎల్లప్పుడూ కేసు కాదని గుర్తుంచుకోండి, కానీ ఇది ఖచ్చితంగా ఒక ఎంపిక.

తప్పు లేదా దెబ్బతిన్న అమరిక మార్గాన్ని సరిచేయడానికి, మీరు అవసరమైన పదార్థాలను ఉపయోగించి బోర్డుని మళ్లీ టంకం వేయాలి లేదా మళ్లీ ఒత్తిడి చేయాలి. ఇది డిస్కనెక్ట్ చేయబడిన సర్క్యూట్లను మళ్లీ కనెక్ట్ చేస్తుంది మరియు బోర్డు అంతటా కరెంట్ స్వేచ్ఛగా ప్రవహిస్తుంది.

4. పేద డిజైన్

మేము ఉనికిలో ఉన్న ప్రతి ఇంజనీర్ లేదా ఉత్పత్తి డెవలపర్ను ఎంతగానో ప్రశంసించాలనుకుంటున్నాము, అది సాధ్యం కాదు. కొన్నిసార్లు, ఏ కారణం చేతనైనా, సర్క్యూట్ బోర్డ్ను రూపకల్పన చేసేటప్పుడు లేదా అవసరమైన భాగాలను తయారు చేసేటప్పుడు బృందాలు మూలలను కత్తిరించవచ్చు. ఇది పేలవంగా రూపొందించబడిన మరియు నిర్మించిన సర్క్యూట్ బోర్డ్లకు దారి తీస్తుంది, ఇది రహదారిపై సమస్యలను సృష్టించగలదు.

దురదృష్టవశాత్తు, పేలవమైన డిజైన్ printed circuit boardsఅనేక విషయాలకు దారితీయవచ్చు మరియు సంభవించే అనేక వైఫల్యాలు ఇక్కడ చర్చించబడ్డాయి.

రోగ నిర్ధారణ మరియు మరమ్మత్తు ఎలా

ఒక సర్క్యూట్ బోర్డ్ విఫలమైతే లేదా సరిగ్గా పని చేయనప్పుడు, మీరు వెంటనే తెలుసుకుంటారు ఎందుకంటే రిపేర్ లేదా సర్వీస్ సెషన్ తర్వాత కూడా, పరికరం మళ్లీ మళ్లీ విఫలమవుతుంది. పేలవంగా రూపొందించబడిన బోర్డు కోసం ఉత్తమ పరిష్కారం అధికారిక లేదా అధీకృత మరమ్మతు కేంద్రాన్ని సందర్శించడం ద్వారా బోర్డుని పూర్తిగా భర్తీ చేయడం.

పేలవంగా రూపొందించబడిన బోర్డుని గుర్తించడానికి సులభమైన మార్గం సుదీర్ఘ ఉపయోగం తర్వాత సంభవించే లోపాలు లేదా సమస్యల సంఖ్య. పరికరానికి గణనీయమైన భౌతిక లేదా విద్యుత్ నష్టం జరగకపోతే, మీరు ఎక్కడైనా బోర్డుని మరమ్మతులు చేసి లేదా విశ్లేషించి ఉంటే మరియు చాలా సమస్యలు ఉంటే, బోర్డు నిర్మాణంలో సమస్య ఉండవచ్చు. కొన్ని సందర్భాల్లో, అసలు తయారీదారు చౌకైన లేదా నమ్మదగని భాగాలను ఉపయోగించాడని దీని అర్థం, కానీ మదర్బోర్డు కూడా మంచిది.

5. పవర్ వైఫల్యం

చాలా సందర్భాలలో, విద్యుత్ సరఫరా వైఫల్యం కాంపోనెంట్ వైఫల్యానికి చాలా పోలి ఉంటుంది మరియు అదే వైఫల్యం కూడా కావచ్చు. అంతిమ సమస్య బోర్డు మొత్తం లేదా భాగానికి పెద్ద విద్యుత్ వైఫల్యం నుండి వచ్చింది. భాగాలలో ఒకటి సాధారణ వోల్టేజ్ కంటే ఎక్కువ బహిర్గతమై ఉండవచ్చు, దీని వలన అది వేడెక్కడం మరియు పేలడం జరుగుతుంది. బహుశా ట్రేస్ వైఫల్యం ఎక్కడో చిన్నదానికి కారణమైందా? ఏ సందర్భంలోనైనా, ప్రతి ఒక్క భాగం మరియు బోర్డు యొక్క మొత్తం వాహకతను పరీక్షించడానికి పవర్ మీటర్ని ఉపయోగించవచ్చు.

రోగ నిర్ధారణ మరియు మరమ్మత్తు ఎలా

అన్ని వృత్తిపరమైన మరమ్మత్తు బృందాలు పవర్ మీటర్ లేదా వోల్టమీటర్ను కలిగి ఉంటాయి, వీటిని బోర్డు మరియు దాని భాగాలతో విద్యుత్ సమస్యలను గుర్తించడానికి ఉపయోగించవచ్చు. వాస్తవానికి, భాగాలకు కనిపించే నష్టం కంటే సమస్యలను నిర్ధారించడానికి ఇది ఏకైక మార్గం. మరమ్మతులు జరిగేంతవరకు, ఈ ప్రక్రియ నిపుణులకు ఉత్తమంగా వదిలివేయబడుతుంది, అయితే సాధారణంగా భాగాలను మార్చడం లేదా భర్తీ చేయడం వంటివి ఉంటాయి.